ТЕХНОЛОГИИ

Краснокамский РМЗ специализируется на высококачественной обработке металла и изготовлении деталей и металлических конструкций. Технологический процесс изготовления продукции на предприятии состоит из нескольких этапов:

Гибка заготовок осуществляется на итальянском листогибочном оборудовании, которое обеспечивает высокоточную обработку деталей с большой производительностью. Применение гибки при конструировании позволяет сократить количество сварных швов.

- ширина до 4000 мм;

- толщина до 12 мм.

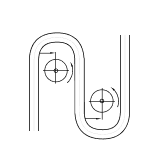

Для выполнения изделий, имеющих сложную форму и требующих гибки в трёхмерном пространстве, используется станок с ЧПУ, который легко программируется и обеспечивает повторяемость изделий. Автоматический трубогиб позволяет выполнять многоосевую гибку и обеспечивает её высокую точность (±0,15 мм).

- Максимальная длина заготовки — 4000 мм

- Максимальный угол гибки — 190°

- Максимальный диаметр и толщина — Φ 38×2 мм

- Скорость гибки — 90°/с

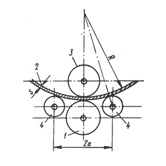

Вальцевание производится на четырехвалковом итальянском вальцовочном станке с программным управлением. Оборудование укомплектовано приспособлением для конического вальцевания, конструкция станка позволяет исключить прямые участки на заготовке при вальцевании.

- ширина до 2600 мм;

- толщина до 20 мм;

- минимальный диаметр 220 мм.

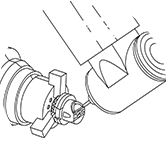

Токарно-фрезерная обработка позволяет выполнять все операции, характерные для черновой и чистовой обработки заготовок деталей с высокой точностью. Современные токарно-фрезерные обрабатывающие центры с ЧПУ позволяют обрабатывать детали за одну установку, в том числе с использованием противошпинделя. Отдельный фрезерный станок с ЧПУ осуществляет 3-х осевую обработку поверхности заготовок.

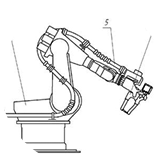

По сравнению с ручной сваркой производительность труда с использованием роботизированной сварочной установки увеличивается до 3-х раз. Для сварочного робота можно создавать дополнительные рабочие программы, «обучать» его — это значительно расширяет ассортимент свариваемых изделий.

Благодаря использованию роботизированного сварочного комплекса мы добиваемся исключительных показателей качества сварочного шва, 100% соответствия ГОСТам по всему набору критериев, что подтверждают в т.ч. ежедневные результаты ультразвукового контроля швов (УЗК).

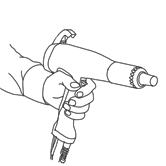

Предприятие применяет в технологическом процессе два способа окрашивания изделий. Порошковая покраска металла, либо покраска с помощью жидких эмалей позволяет придать изделию необходимый цвет и защитить его от коррозии и вредных воздействий. Подготовка поверхности производится с помощью дробеструйной очистки. Порошковое окрашивание металла осуществляется при помощи современного электростатического распылителя — этот способ покраски металлических изделий характеризуется равномерностью нанесения.

Предприятие располагает всеми необходимыми приборами для контроля за технологией и качеством покрытия.

Предельные габариты окрашиваемых изделий определяются существующей системой сушильных камер:

- покраска жидкими эмалями воздушным и безвоздушным методами распыления в камере 4 х 3 х 7,5 м;

- порошково-полимерная покраска электростатическим методом в камере 2 х 2 х 3 м.

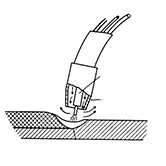

Полуавтоматическая сварка обеспечивает высокое качество шва. Сварка осуществляется на более чем 30 сварочных постах. Возможности оборудования позволяют сваривать как черный, так и нержавеющий металл.

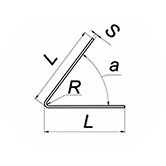

Ленточно-отрезные станки предназначены для распила труб и кругов диаметром до 240 мм, под углом 60*… +45*.

Гибка труб производится на механических трубогибах, максимальный диаметр заготовок - 100 мм.

Точечная сварка листовых деталей, толщиной до 1,5 мм, конденсаторная сварка (пристрелка шпилек, бонок и гаек), снятие фасок на специализированных фаскосъемных машинах и пр.